V Modřicích, 7. a 8. 11. 2011

PPAP je směrnice Amerického automobilového průmyslu, ve které jsou popsána pravidla schvalování „prvních vzorků“

Cílem školení nebylo vysvětlovat jak vyplnit jednotlivé formuláře, ale vysvětlit kvalitativní základy, nástroje a metody, které se musí použít před jejich vyplněním.

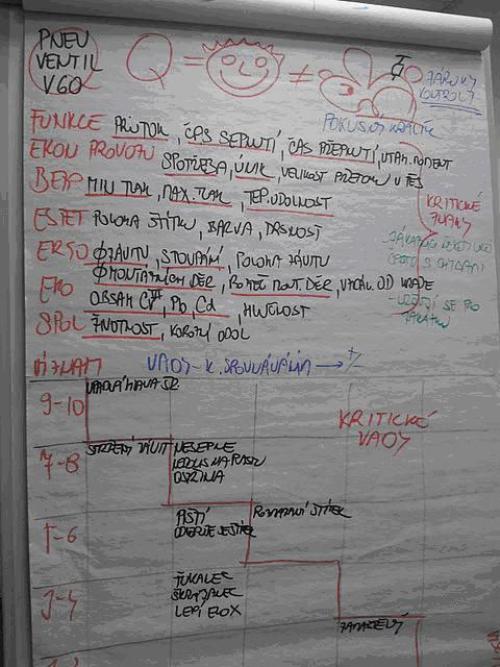

Jako příklad jsme si vybrali tlakový ventil V60

Na něm jsme si vysvětlili, co to je kvalitní výrobek.

Z možných měřitelných parametrů jsme si vybrali ty nej, které si zaslouží pravidelnou kontrolu – označili jsme je jako „kritické znaky“. Prodiskutovali jsme různé způsoby identifikace kritických znaků, různé symboly, které používají různí zákazníci. Vysvětlili jsme si, že písmenka D a A jsou rezervována pro identifikaci těch znaků, které ovlivňují primární bezpečnost auta. Tyto symboly se musí přenášet do kontrolních plánů a FMEA.

Z možných vad jsme si vybrali ty nej, které si zaslouží pravidelnou kontrolu – označili jsme je jako „kritické vady“. Prodiskutovali jsme, že zákazníci je většinou neurčí.

Popsali jsme si proces výroby tlakového ventilu V60

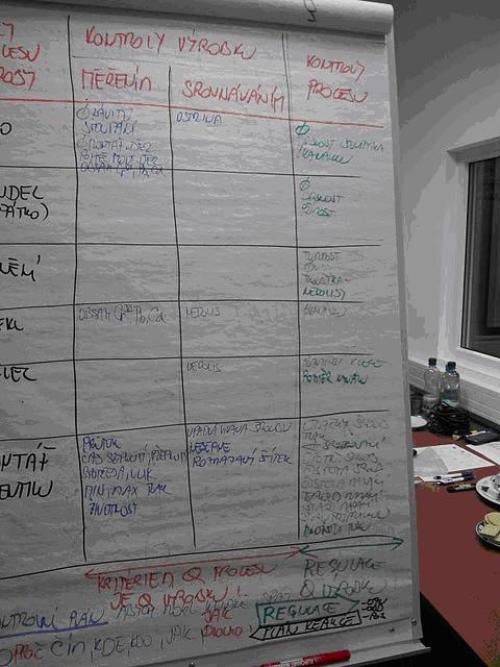

Vysvětlili jsme si, jaký je rozdíl mezi kontrolami výrobku a kontrolami procesu. Kontrolami procesu se negarantuje kvalita výrobku. Kontrolami procesu se reguluje kvalita výrobku.

Vysvětlili jsme si, jaký je rozdíl mezi „regulací“ a „plánem reakce“

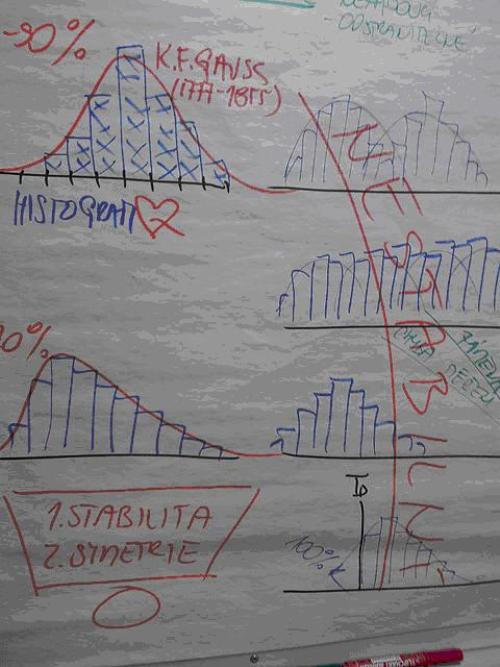

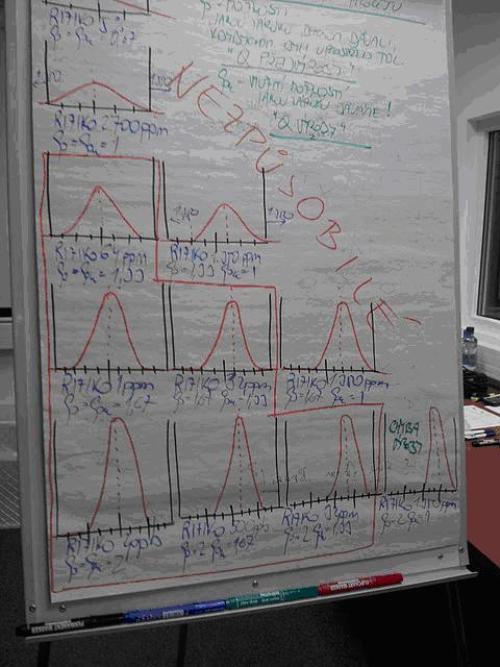

Začali jsme měřit kritické znaky. Vysvětlili jsme si, co je to náhodný výběr, jaká je doporučená velikost výběru a proč se dělá histogram.

Histogram děláme z 2 důvodů:

• Stabilita

• Symetrie

Jestliže jsme nestabilní, znamená to, že nám na výrobu působí „rušivé vlivy“ (norma je označuje jako „systematické“), které nám zásadně mění pravidla proměnlivosti. Musíme analyzovat příčiny a přijmout systémová opatření ke stabilizaci.

Vysvětlili jsme si, jaký je rozdíl mezi „vyrobenou“ a „vykontrolovanou“ kvalitou

% zmetků je „řeč nekvality“. Jestliže řeknu „máme 5% zmetků“ tak všichni rozumí.

Cp, Cpk je řeč kvality. Indexy způsobilosti procesu říkají, jak dobře děláme!

Cp, Cpk = 1,33 je mez způsobilosti.

Jestliže nevychází Cp – je to problém předvýroby, je to problém peněz.

Jestliže nevychází Cpk – je to problém výroby, je to problém regulace.

Jestliže nevychází Cp, musíme provést „průzkumovou analýzu vstupů“

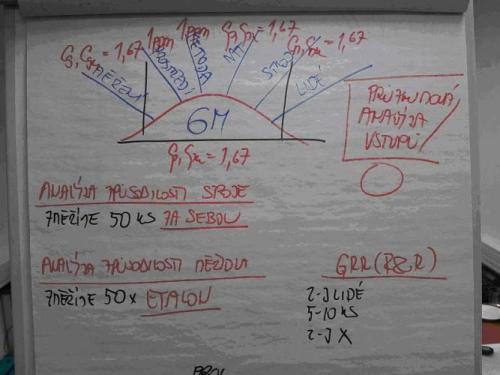

Vysvětlili jsme si „podanalýzy podzpůsobilostí“, které nám napoví, proč nám nevychází nejdůležitější analýza způsobilosti.

• Analýza způsobilosti materiálu – jaké Cp, Cpk chceme po dodavatelích?

• Analýza způsobilosti stroje – různé vzorečky, různé cíle

• Analýza způsobilosti měřidla je analýza pouze přístroje, GRR je komplexnější analýza měření

• Analýza způsobilosti procesních parametrů

• Analýza způsobilosti parametrů prostředí

SPC vlastně není kontrola. SPC je vizitka vynikající kvality

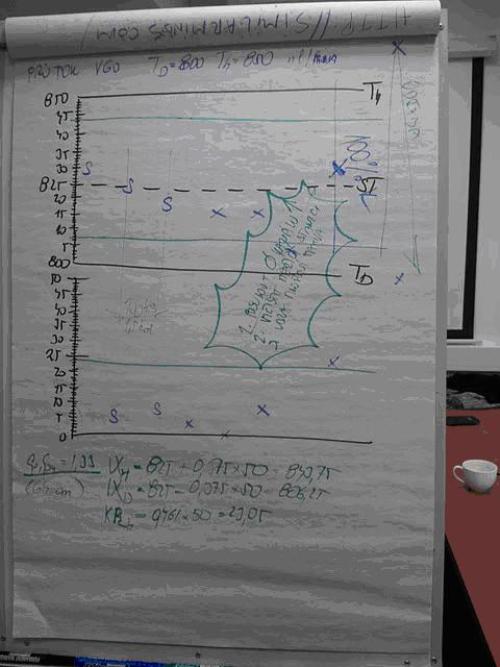

Na „průtoku“ jsme si ukázali SPC Individuální X – Klouzavé R. Prodiskutovali jsme regulace.

Na výrobku ale mohou být i vady – výsledkem kontroly je pouze ANO / NE. Vysvětlili jsme si princip statistické přejímky srovnávání. Tady jsem musel přiznat, že tato tématika bohužel (a chybně) není součástí PPAP.

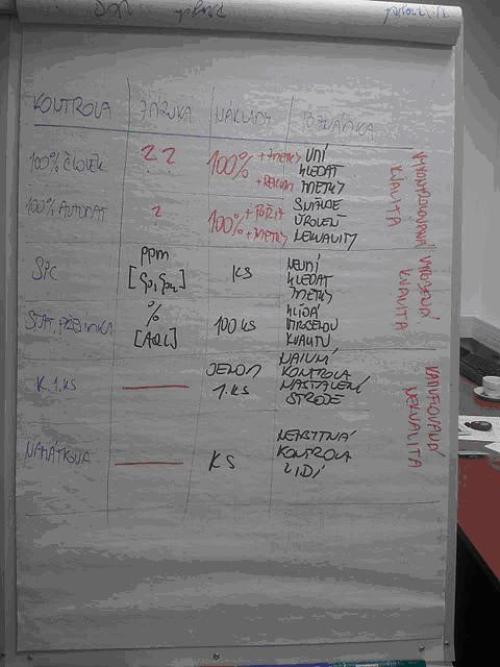

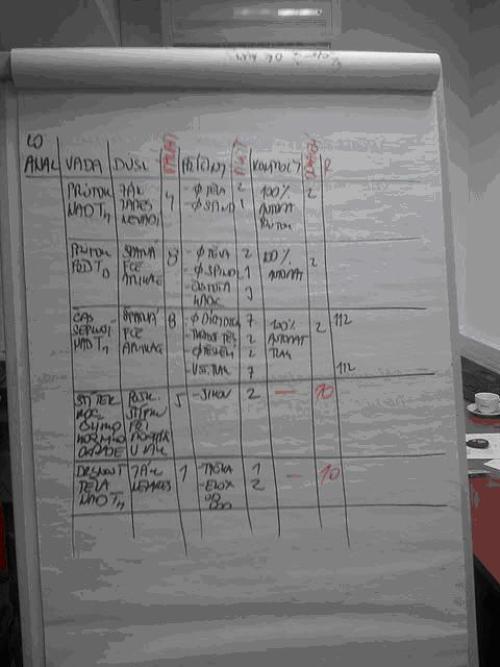

V této tabulce jsme si shrnuli, co která kontrola umí. Vysvětlili jsme si, že jsou 3 kontrolní filosofie:

• VYKONTROLOVANÁ KVALITA, když vyrábíme i vadné a hledáme je

• VYROBENÁ KVALITA, když vyrábíme dobře a garantujeme kvalitu

• KAMUFLOVANÁ NEKVALITA, když vyrábíme i vadné a vše propouštíme s atestem. Kontrola 1. kusu a namátková kontrola, dokážou uvolnit vadné dávky s atestem.

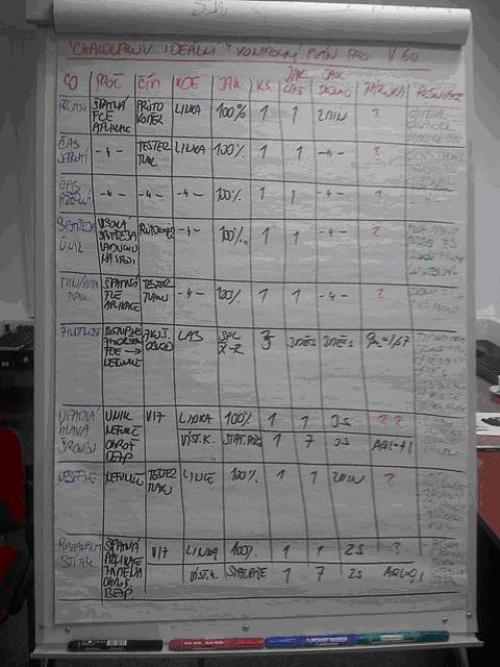

Udělali jsme si „Chaloupkův ideální“ kontrolní plán pro tlakový ventil V60, ve kterém jsme kombinovali realitu s teorií, kterou jsme se učili

Na všechny kritické znaky jsme předepsali SPC nebo 100%-ní kontrolu.

Na kritické vady jsme předepisovali kombinaci 100%-ní kontrola + statistická přejímka.

Oproti běžným kontrolním plánům jsme přidali 3 sloupečky:

PROČ? Sem jsme psali, co se stane, když danou položku pošleme špatně k zákazníkovi

JAK DLOUHO? Sem jsme psali, jak dlouho trvá jedna kontrola. Zvláště zajímavé to bylo u zkoušky životnosti, která trvá 3 mesíce.

ZÁRUKA Sem jsme psali „přidanou hodnotu kontroly“

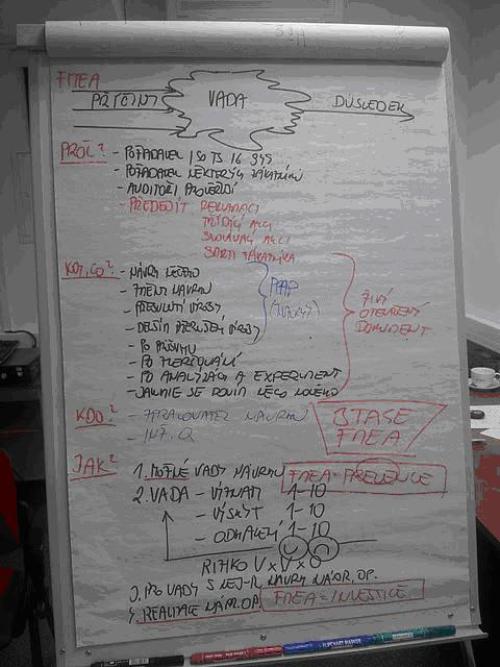

Vysvětlili jsme si teorii FMEA

Zdůraznil jsem „manažerské“ problémy této analýzy:

• PROČ ji děláme?

• KDO ji má dělat?

Vysvětlili jsme si, kdy a co se má analyzovat. Upozornil jsem, že FMEA je logickou součástí PPAP. Ve většině případů se nedělá nová FMEA, ale reviduje se „základní“ FMEA

Ukázali jsme si, jak se vyplňuje formulář FMEA, vysvětlili jsme si, jak to souvisí s kontrolním plánem

Sloupeček DŮSLEDKY ve FMEA = PROČ v kontrolním plánu

Sloupeček PŘÍČINY ve FMEA = REGULACE v kontrolním plánu

Sloupeček KONTROLY ve FMEA = JAK v kontrolním plánu

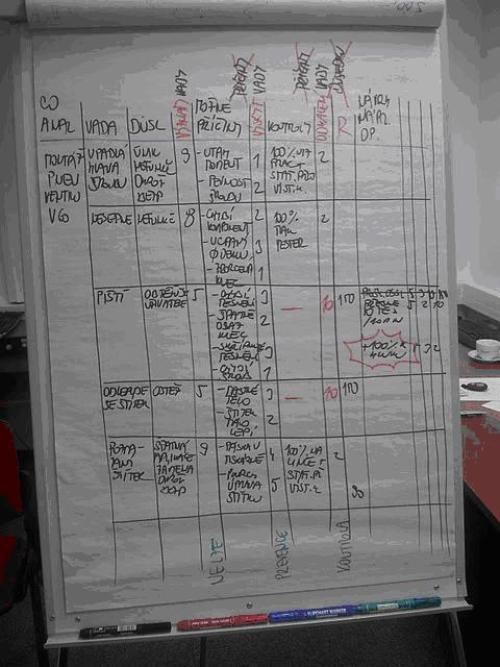

Ukázali jsme si analýzu 3 kritických vad, jejichž kontrola je předepsána v kontrolním plánu a 2 nekritických vad, které se nekontrolují. V případě nekritických vad musí být ODHALENÍ hodnoceno 10.

Ukázali jsme si analýzu 2 kritických znaků, jejichž kontrola je předepsána v kontrolním plánu a 2 nekritických znaků, které se nekontrolují. V případě nekritických znaků musí být ODHALENÍ hodnoceno 10.

Jestliže analyzujeme měřitelné parametry, může být DŮSLEDEK výskytu nad Th jiný, než výskyt pod Td. Mohou se lišit i příčiny a VÝSKYT. Ukázali jsme si to na příkladu průtoku. Proto je často věnovat analýze měřitelného parametru 2 řádky.

Školení proběhlo ve stísněných prostorách. Účastníci bojovali o každou molekulu kyslíku. Neustále jsme museli mít otevřené dveře, aby bylo alespoň trochu čerstvého vzduch. V těchto obtížných podmínkách si zachovávali obdivuhodnou pozornost. Musím je pochválit za zájem a spolupráci.

Účastníci psali tužkami ESF a dělali si poznámky do dodaných písemných podkladů a poznámkových bloků s logem ESF. Několikrát jsem účastníkům zdůraznil, že investice do zvyšování kvalifikace pracovníků není tak samozřejmá, jak se zdá, a měli by si vážit toho, že je firma na školení pustí.

Děkuji za spolupráci.

Doufám, že i účastníci školení budou vzpomínat v dobrém.

Bylo to zajímavé a doufám, že i hodně poučné.

Nebuďte příliš sebevědomí. To, že máte certifikát systému kvality, a úspěšně jste prošli všemi audity systému jakosti, ještě neznamená, že máte v kvalitě hotovo. Zeptejte se účastníků školení, jestli stojí za to, přijít si poslechnout školení o kvalitě – já věřím, že Vám všichni potvrdí, že ANO

Jiří Chaloupka