Failure Mode and Effects Analysis

Analýza příčin a důsledků vad

Analýza možností vzniku vad a jejich následků

PROČ?

Poctivě udělaná FMEA je obrovské kvalitářské know-how

Poctivě udělaná FMEA je cennější než technologický postup.

Záznam, co se může po**** na dané operaci a co s tím, když se to po****!

Jak se vyrábí výrobek není takové know-how, jako vědět, co se může po**** při výrobě daného výrobku!

CO? KDY?

- návrh čehokoli

- jedná-li se o návrh výrobku, označíme tuto analýzu jako FMEA výrobku

- jedná-li se o návrh dílu, označíme tuto analýzu jako FMEA konstrukce

- jedná-li se o proces výroby něčeho, označíme tuto analýzu jako FMEA technologie

- při změně návrhu

- po přesunutí výroby

- po delším přerušení výroby

- po průšvihu: reklamaci, svolávací akci, velké zmetkovitosti

- po zlepšování (úspěšné Six-sigma projekty)

- po analýzách a experimentech (DOE)

- jakmile se dovíme něco nového o vadách, jejich příčinách a důsledcích

FMEA musí být živý, neustále otevřený dokument!

KDO?

Zpracovatel návrhu!

Za správné provedení FMEA konstrukce odpovídá konstruktér.

Za správné provedení FMEA procesu odpovídá technolog.

Kvalita pouze spolupracuje, koordinuje a hlídá metodiku

JAK?

- Určete možné vady návrhu

- Oceňte každou vadu nezávisle ze tří pohledů:

- Význam vady

- Výskyt vady

- Odhalení vady

Pro hodnocení využíváme stupnici 1 až 10, s tím, že 1 je nejlepší a 10 je nejhorší možná známka

Pro každou vadu spočítejte Riziko = Význam x Výskyt x Odhalení - Pro vady s nejvyššími Riziky navrhněte nápravná opatření

Nápravná opatření nemohou změnit Význam.

Jestliže doplníme prevenci, snížíme Výskyt.

Jestliže doplníme kontrolu, zlepšíme Odhalení. - Realizace nápravných opatření.

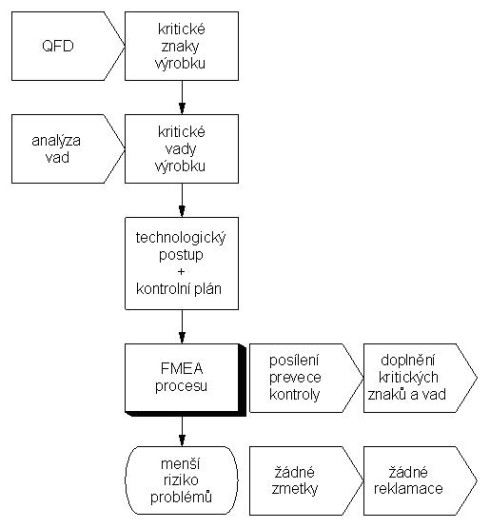

FMEA neurčuje kritické znaky výrobku – ty určuje jiná analýza – QFD.

FMEA neurčuje kritické vady výrobku – ty určuje jiná analýza – dvourozměrná analýza vad.

FMEA neurčuje kontrolní plán – FMEA ho jenom doplňuje. Kdybychom neměli jasný kontrolní plán, nemohli bychom hodnotit Odhalení, respektive bychom všechna odhalení museli ocenit 10, protože kontrolní plán ještě není, teprve bude!

Kritéria pro hodnocení Významu vady:

Tady se dělá nejméně chyb.

Nepleťte si vady výrobku a vady procesu. Parametry procesu jsou příčiny našich vad!

1-2 — Zákazník nezaregistruje, nevadí

3-4 — Zákazník zaregistruje, nevadí

5-6 — Zákazník zaregistruje, vadí, obtěžuje

7-8 — Nefunkčnost

9-10 — Ohrožení bezpečnosti a předpisů

Kritéria pro hodnocení Výskytu vady:

Tady se dělá více chyb.

Máme hodnotit výskyt vady. Výskyt příčiny může být jiný, protože mezi vadou a příčinou nebývá vždy velmi silná závislost. Jestliže vada může vzniknou z více příčin, tak je jasné, že mezi vadou a příčinou nemůže být velmi silná závislost.

1-2 — Nikdy

3-4 — Zřídka

5-6 — Přichází v úvahu

7-8 — Často

9-10 — Jistě

Kritéria pro hodnocení pravděpodobnosti Odhalení vady:

Tady se dělá nejvíce chyb, protože lidé mají zkreslené představy o účinnosti kontrol.

Máme hodnotit odhalení vady. Odhalení důsledku je jasně špatně. Nedoporučuji komplikovat si život hodnocením odhalení příčin. Ale je pravda, že odhalení příčiny někdy pomůže odhalit vadu. Záleží na tom, co dělá obsluha, když objeví příčinu – zkontroluje více a lépe výrobek?

1-2 — Jistota

3-4 — Vysoká

5-6 — Střední

7-8 — Malá

9-10 — Téměř žádná

Kdysi, kdosi (v dobrém úmyslu) dal pravidlo, že nápravná opatření se budou přijímat pro všechna Rizika ≥ 125. V důsledku tohoto pravidla se všichni začali hodnotit tak, aby jim všechna Rizika vyšla pod 125. Proč? Aby nemuseli investovat nápravná opatření. V rámci procesu neustálého zlepšování si firmy hranice ještě zpřísňují, takže běžně mají firmy interní dokumentaci zásadu, že nápravná opaření se mají přijímat pro R ≥ 100 nebo 80 atd. A všichni se podhodnocují tak, aby to vyšlo:-) Jenom ti nejlepší si dnes dovolí dělat FMEA poctivě!

FMEA = INVESTICE

FMEA zdražuje a zdržuje původní návrh!